La oxidación en el acero

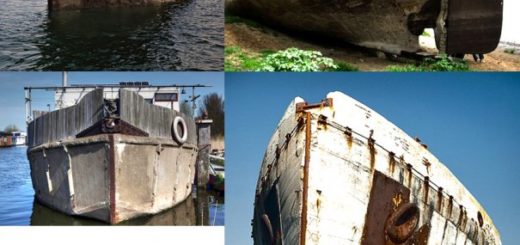

La oxidación en el acero. El hierro aparece en la naturaleza en forma de óxido, y por mucho que nos esforcemos en el proceso de desoxidación, el hierro siempre tiende a revertir el proceso. Es lo que denominamos corrosión (oxidación del acero), y se produce siempre que las condiciones externas propician la formación de un par galvánico: una diferencia de potencial y electrólito (agua).

La industria buscó una solución lo más inmediata posible para evitar la corrosión en el acero consistente en aislar el acero por medio de recubrimientos metálicos u orgánicos, por ejemplo las pinturas, que además aportan color y un cierto acabado. Sin embargo, la eficacia de esta protección está limitada a la durabilidad del revestimiento.

Es por ello que desde hace mucho tiempo se pretende una protección del hierro automática, y esto es lo que aporta un proceso que hoy en día está muy extendido en la fabricación de todo tipo de productos metálicos como los chasis o las carrocerías de los automóviles, se trata de la galvanización en caliente por inmersión o la electro galvanización en continuo.

El proceso de galvanización aporta al acero un ánodo de sacrificio, es decir un metal con menor potencial electroquímico como el zinc, cuyo fin es que se oxide de manera preferente al acero.

Se trata de promover procesos que creen una capa protectora y por lo tanto un aislamiento del acero. El zincado o galvanizado es hoy en día un proceso incorporado en todo tipo de producción de elementos metálicos. Incluso como acabado final.

El galvanizado es una protección auto regulable que aporta el óxido de zinc. Lo ideal es que fuese el propio acero el que realizará el mismo óxido de acero, al igual que sucede con el aluminio anodizado, que forma una capa estable. Sin embargo el acero forma escamas que se desprenden lo que hace que sea muy molesto para distintas aplicaciones en los productos industriales.

Es por ello que la solución está en el diseño de aleaciones, por un lado mediante la combinación con niquel, cromo, cobre y fósforo, que favorecen la creación de una patina progresiva, sólida y estable, es lo que denominamos acero corten, que aísla la sección del acero pero que precisa de ciclos regulares de humectación y secado. Sin embargo, la gran ventaja es que se mantienen las condiciones de resistencia y de soldabilidad inalterables en el acero.

Por otro lado, la única aleación que podría considerarse inoxidable es la que se realiza con cromo, con un mínimo de 11%, además de silicio y manganeso. El cromo hace prácticamente inatacable el acero, además, aliado con otros elementos como el niquel ofrece una oferta de productos que dan gran resistencia en ambientes agresivos aunque a precios muy superiores que el acero ordinario.

®redactado por equipo editorial de construccion.vilssa